如何提高大豆壓榨油廠節能增效 干貨分享技術方案

我國大豆壓榨廠采用大豆脫皮和膨化浸出工藝生產43%、46%、48%豆粕和浸出毛油。面對日益激烈的競爭壓力和制油裝置的老化,企業為了求生存求利潤,一般每年都進行技術改造以節能增效,提升產量,降低生產成本。引進新工藝新設備,在換熱方面,按照化工傳熱定律,在介質溫差大于15℃的地方加裝換熱器,引進熱泵技術、相變換熱器、浸出器負壓瀝干,利用各用汽設備的余熱,凈化環境,大功率的電機加裝變頻器,盡可能地采取自動化控制,避免人工操作失誤。在生產操作過程中,總結經驗,采用經驗整定法,對出現干擾頻繁、過渡曲線不規則的控制對象,采取“盯著曲線,調整參數”,糾正不合理的工藝線路和更換設備。在協助油廠節能增效方面可采取下列技術方案,油廠可根據自己的設備狀況選擇。

1預處理車間

大豆預處理工藝和操作參數隨大豆在各工段含水量不同進行調整。大豆溫脫皮工藝適合原料大豆水分小于等于13%,大豆破碎水分為10%~11%,壓坯水分為10%~10.5%,膨化機出料后在逆流干燥器調整到入浸水分為9%~9.5%、溫度為55℃左右。壓坯水分是重點,關系到坯片質量和浸出效果,對預處理車間部分工藝和設備進行節能降耗改造。

1.1調質塔

1.1.1降低用汽量

要求調質塔出料溫度為65~68℃、水分含量為10%~10.5%,以減少大豆破碎粉末度,使大豆內外均質軟化。考慮原料含水量和壓坯水分要求為10%~10.5%,設計調質塔具有降低2%~2.5%水分的能力。調質塔采取兩種進風方式:一是熱風,二是補充風。例如4000t/d大豆調質塔設計為14層,按照3.4m×3.4m規格,加熱蒸汽0.1MPa,第4層大豆溫度為45~46℃,第4層和10層出汽溫度為83~84℃,14層出汽溫度為69~70℃,出料溫度為65℃,滯留時間為30~40min。

如果油廠使用外購蒸汽,把調質塔頂部1、2加熱層的熱源蒸汽改用高溫冷凝水,把1、2層加熱管設計多回路,預熱大豆到45℃左右。如果油廠自備鍋爐,無需利用冷凝水進調質塔1、2層預熱,把冷凝水回收進鍋爐房熱水罐再進鍋爐生產蒸汽。現在引用Desmet寬板加熱管技術、采用加熱水管寬板(槽),增加加熱面積,提高冷凝水的余熱利用。調質塔所配置的空氣加熱器采用蒸汽作為加熱熱源。在大豆水分低時可不開或少開間接蒸汽閥門,用自然風進行降水,節省蒸汽。調質塔進風采取兩進一出,即上、下層進風,中間層出風,用一臺風機,加裝變頻器,根據大豆的水分和進料量調整進風量。在長期使用過程中,調質塔的進風管容易積水,時間長易堵塞,要在每個風管下部接排水管。

1.1.2進行PLC控制

為保證調質效果,采取必需的PLC控制:①料位控制。在調質塔頂部設計高、低料位傳感器監控料位,用連續料位傳感器調節進料流量,在車間日倉出料刮板上加裝變頻器,在調質塔底部料斗中安裝料位傳感器與出料刮板連鎖。②變頻出料。按調質塔后脫皮工段中脫皮的破碎機出料量來控制調質塔出料絞龍的頻率。③調質塔內的料溫采取電腦顯示和現場溫度計顯示相結合。

1.2破碎及脫皮

1.2.1兩種脫皮工藝對比

采取二級破碎可以脫除80%~85%的豆皮,降低1%~1.5%的大豆水分,破碎大豆的顆粒度在1/3~1/2,二級破碎大豆的顆粒度在1/4~1/6,、二級破碎對產品豆粕纖維含量和豆皮含油量的影響見表1。

1.2.2雙輥改單輥

把雙破碎輥破碎機改為單輥破碎運行,節約37kW。

1.2.3余熱利用

在二次破碎脫皮熱風利用中,破碎后吸皮風網的進風溫度為66~67℃,出風溫度為70~71℃,二級破碎后的吸皮風網進風溫度為52~53℃,出風溫度為57~58℃,能降低0.5%~0.8%水分。可以把二級熱風加熱器的熱源改為蒸汽冷凝水。

1.3壓坯

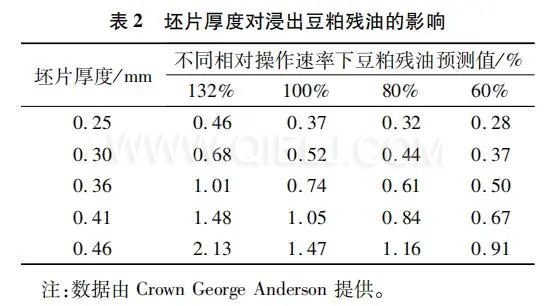

壓坯的目的是增加大豆的表面積和破壞油料,減少溶劑在豆坯內部穿透距離。美國皇冠公司提出按坯片厚度不同推算:大豆坯片的表面積與體積比例為50∶1、100∶1、200∶1,顯然表面積與體積比例越大穿透時間越短,浸出效果越好,但是要求坯片的強度越高,對壓坯機的緊輥性要求也高。進壓坯機的破碎大豆顆粒度為1/4~1/6、水分10.5%左右、溫度60~70℃。為保證坯片表面不結露,壓坯機下料管側面接吸風管,500、300t/d壓坯機風量為40~60m3/min,風速為13.5m/s。300t/d壓坯機的坯片厚度為0.30~0.35mm,而500t/d壓坯機的坯片厚度為0.32~0.38mm。大豆坯片厚度對浸出豆粕殘油的影響見表2。

大豆坯片厚度從0.32mm增加到0.42mm,可降低電耗和設備磨損,增加處理量,電耗降低1kW·h/t,同時可延長壓坯機的壽命。嘉吉總部分別對廣州星坤500t/d壓坯機和布勒500t/d壓坯機進行一年多的性能測試,采用輥轉速9.2m/s,測試條件為大豆水分10.5%,溫度60~70℃,脫皮、破碎度為1/4~1/6。結果發現:如果大豆水分降低1%,處理量下降3%~5%。與500t/d壓坯機的坯片相比,300t/d壓坯機的坯片薄而均勻、強度高。為保證坯片質量,可在電腦做提醒設置:300t/d壓坯機的磨輥周期為5萬t/次,500t/d壓坯機的磨輥周期為6萬t/次。多臺液壓壓坯機的液壓系統要采取幾種供壓裝置,保證每臺壓坯機的液壓波動小,液壓站要裝冷水系統降溫,保證液壓油的黏度在可控范圍。

1.4膨化

膨化機的電機運行負荷應大于等于70%,出料溫度為120℃左右,出口壓力大于8MPa,達到物料熟化和膨化效果。在坯片水分10.5%~11%、坯片厚度0.36~0.40mm,直接蒸汽壓0.1~0.15MPa,膨化料過3mm篩篩下物14%,過2mm篩篩下物8%。大豆坯片密度為400kg/m3,膨化料密度為500kg/m3,增加了25%,膨化料內存在孔隙和透氣性,混合油穿透性好,溶劑浸入到物料內部和混合油從物料內部浸入出來都很容易,可縮短浸出時間,從而使浸出設備的生產能力相應增加,降低和控制豆粕殘油在0.5%以下。

膨化浸出容易降低浸出溶劑比,提高混合油濃度28%~33%,蒸發系統提產30%~32%,降低蒸發系統和溶劑回收系統的負荷。DTDC因濕粕多孔性,透氣性好,二次蒸汽穿透,可縮短脫溶時間,增加料層高度。

1.5干燥

1.5.1氣流烘干機

料層高度在100mm左右,適合大豆坯片的干燥,降低水分1.5%~2.0%,達到入浸大豆坯片水分8.5%~9.5%。要避免設備兩頭漏風、熱氣流短路。

1.5.2逆流干燥器

用風機吸入車間內空氣,按需要開停空氣加熱器的間接蒸汽閥門,保持出料溫度為55~60℃、入浸料水分達到8.5%~9.5%的要求。

把布料器的電機安裝在冷卻器的頂部,采用通軸直聯,攪拌葉改為加強型,保證布料均勻穩定,下面料層高度基本在一個平面上。逆流干燥器的翻板是間歇式排料,泵站電機間歇啟停,排料量較大,每次排料的高度在30~40mm,出料含水波動較大。通過修改液壓泵站工作程序,增加翻板頻率,把排料高度降低到20~25mm,減少了箱內料層波動,出料含水量均勻。液壓泵站的連續運行使冷卻油油溫上升,在油箱內部加裝冷卻水盤管降溫,可保持液壓油的黏度穩定。逆流干燥器用于坯片,可降低水分0.6%~0.8%,而且產生粉末度;用于膨化料,可以降低水分2.5%。

1.6輸送設備

提升機頭輪用包膠滾筒,加工難,包膠成本高,安裝固定金屬擋條,插入包膠插片,固定鎖緊,滾筒無需拆卸,現場停機可以更換。彎刮板輸送機前后要有觀察窗,在彎頭的底部開口,用法蘭蓋封住。輸送設備的選型和配置要耐熱、耐振動,安裝失速、防跑偏、防堵塞、料位傳感器,并按需要和相關設備連鎖,保證長期穩定輸送。

1.7豆皮輸送

目前粉碎后的豆皮都采取風運,鑒于豆皮回添風管彎頭易堵塞,在較長的水平段和彎頭加裝清理手孔。豆皮倉下出料選用電動閘門和接豆皮絞龍輸送。豆皮輸送也可采用粉粒體管線輸送機,該輸送機的特點是可以多點進料、多點卸料,且在不超負荷時不會堵塞。

1.8除塵風網

(1)增加大豆清理篩和輸送設備上面的除塵器的處理量,減少后續設備除塵負荷。盡可能地減少布袋除塵器數量。(2)把除塵風機的皮帶輪直徑改小,轉速提升200r/min,提升輸送量。(3)風機變頻調速控制。把變頻器的運行參數(電機運行頻率、轉速、電流等)通過輸出信號傳到PLC,進行監控。設置備用回路,在變頻器故障調停時,風機可以在50Hz運行。除塵風機的出口壓力設定范圍在0.05~0.06MPa,運行頻率范圍在30~50Hz。出口泄壓閥的整定壓力不得低于在變頻器壓力設定范圍的上限。

1.9增加豆粕分級篩

在豆粕粉碎機前增加豆粕分級篩,減少豆粕粉碎機的負荷,采用低電耗的雙齒輥粉碎機替代錘擊式粉碎機,也降低噪聲。

2浸出車間

浸出車間的蒸汽消耗占大豆壓榨生產線蒸汽用量的80%,按照化工傳熱定律,對存在15℃以上溫差的流體都加裝換熱器,節省蒸汽用量,減少排放,降低豆粕殘油和豆粕殘溶。

2.1浸出器

2.1.1豆粕殘油

降低粕中殘油是油廠增長效益的途徑,一般控制豆粕殘油在0.5%左右,再降低殘油到0.4%,則需要延長浸出時間降低處理量,同時浸出油中含膠溶性雜質較多,在精煉脫除的同時會附帶油脂,增加油脂損耗。

2.1.2濕粕含溶

對于拖鏈式(箱式)浸出器,適當提高料層厚度,延長瀝干時間,可以減少濕粕含溶量26%~35%。濕粕含溶從35%降低到30%,直接蒸汽消耗可減少26%;而從30%降低到26%,直接蒸汽消耗減少25%。采取負壓瀝干,用風機從下層吸出溶劑蒸氣到浸出料上層,經檢測濕粕含溶降低2.2%~2.8%。

2.1.3混合油過濾

采取二級串聯旋液過濾器和自清式過濾器,從浸出器出來的混合油含雜在0.08%~0.1%,經過濾后混合油含雜小于等于0.05%,有利于保持蒸發器管道內的清潔。

2.2DTDC

2.2.1DTDC本體及進風裝置

3000t/dDTDC標準層數為8層,配置為3層預脫溶層、3層脫溶層、1層熱風層、1層冷卻層。

(1)控制氣相溫度:正常設定氣相溫度小于等于74℃,如果加工熱損率高的豆粕,氣相溫度設定到80℃,直接蒸汽量增加18%。采用低壓部分脫水蒸氣的蒸餾脫溶,產生較強烈的美拉德反應,控制DT脫溶粕含水量在16%~17%。把直接蒸汽層設計在DT的倒數第2層,用小型蒸汽噴射泵把直接蒸汽層料層上面空間的水蒸氣和溶劑混合氣體(二次蒸汽)抽到第5層,這樣DT底層出粕不帶蒸汽,在接料刮板輸送機內部不會產生正壓。把DT的直接蒸汽壓力從0.2MPa降到0.18MPa,控制氣相溫度在74℃,粕殘溶從300~330mg/kg降到200~290mg/kg。

(2)增加直接蒸汽過熱器:對DT直接蒸汽進行過熱提升熱量,減少蒸汽冷凝水流入豆粕中。采用流量2.5kg/t、1MPa、182℃蒸汽加熱0.2MPa、121℃蒸汽,把低壓蒸汽加熱到166℃過熱蒸汽,這樣可把粕中含水量降低至16%~17%。在DC層熱風加熱時,可減少20%蒸汽量,節省4kg/t蒸汽。夾層蒸汽壓力在1MPa,直接蒸汽用量減少3~4kg/t(以原料大豆計)。

(3)預熱利用:把濕粕脫溶冷凝水經閃蒸后作為低壓水蒸氣和新鮮蒸汽一起并入DT,可減少直接蒸汽用量。

(4)料層厚度:在膨化浸出生產線,DT的預脫層1~3層料層提高到500mm,二、三層高度提高到900mm,第4層料層降到550mm,避免料上升的二次氣體冷凝結團,脫溶層層高在1m左右。

(5)攪拌葉:對DTDC的攪刀(上層)加裝翻料板(第4層為雙層雙翅,5~9層為雙層單翅)。主軸的垂直度誤差低于1/1000,軸與軸連接采取夾殼式連接,通過兩軸端的卡環和兩半夾殼配合保證兩軸連接的同心度,或采取凸緣聯軸器連接,利用凸緣聯軸器的上下凹凸面形成的臺階保證兩軸的同心度。DT的主軸轉速為10.5r/min,設計攪拌葉的形狀和角度能把豆粕懸浮起來,透氣效果好,節電。如處理4000t/d膨化料的DT,配電機功率220kW,而3600t/d膨化料配置DT,主軸轉速在9r/min,裝機容量在250kW。

(6)對大型電機加裝變頻器;風機和泵進出口閥全開,靠變頻控制。DC風機裝變頻器,方便控制DC出粕水分并節電。

(7)水-氣換熱:DC風機運行采取鼓風,把DC進熱風和排氣進行交換。3000t/d大豆壓榨廠的DTDC的尾氣風量20000m3/h,剎克龍出風溫度80~100℃(風機量大,溫度低;風機量小,溫度高),從DC層剎克龍排出的氣體含熱量和水分,相對濕度在50%,冷卻氣體的相對濕度,DC排出氣體在冷卻和增濕過程中釋放熱。氣體對氣體直接換熱容易污染,需要水洗氣體,在DC旁做一臺濕式捕集器,上面裝2組噴淋閥,從DC剎克龍匯集排出的氣體從下部進入,在上升中受到上面噴淋水洗滌,含粉末水溫度上升,從底部排出,泵進一臺節能(換熱)器,用熱水預熱空氣,預熱空氣再進空氣加熱器加熱,進入DC的一、二層內,含塵熱水從節能器下進上出,出水管連接捕集器上面的噴淋閥,如此。

(8)DC剎克龍排出含塵熱氣也可以采取空氣加熱器換熱,選用風-風寬道換熱器(SS304,換熱面積1000m2),把進的空氣加熱到70~72℃,再經空氣加熱器加熱。

2.2.2PLC控制

(1)料位控制:在預脫層料擺沿旋轉方向按高、中、低裝3個料位傳感器,對關風器設定高、中、低3個頻率,電機以3個頻率變速下料,實現物流在范圍變化,選用帶4~20mA輸出的位置傳感器SG1000D,安裝在防爆外殼內,提供4~20mA輸出信號,測量旋轉的位置,料位信號送PLC,經PID調節,通過變頻器進行料位控制。

(2)溫度、壓力及電流檢測:脫溶的關鍵是脫溶時間和出氣溫度,出氣溫度控制在70~80℃,在出氣位置設置溫度監控點,在頂層的出氣壓力設置壓力監控點,通過電流控制負載。

(3)安裝測定豆粕蛋白質含量、水分含量、溫度的測定儀,經常修正豆粕的標準曲線。測定儀和豆皮回添定量絞龍連鎖,自動調整豆皮添加量,控制豆粕的蛋白質含量。

(4)自動在線蒸汽調節。

2.3蒸發系統

2.3.1一蒸發器和二蒸發器分為兩個獨立真空系統

如果把一蒸發器出口混合油濃度設定為75%~85%,按照多相液體的分氣壓原理,二蒸發器溫度要調高到115℃左右,濃度在75%~85%的混合油在二蒸發器的油-油換熱器和二蒸發器的管道中滯留,汽提塔的溫度也要在115~120℃。生育酚在二蒸發器和汽提塔高溫下部分氧化轉為苯并二氫吡喃色素,油脂在高溫下結膜、結垢,產生高溫色素。我們把一蒸發器和二蒸發器共用一個真空系統分為兩個真空系統,把一蒸發器出口油溫調整為60~62℃、真空度為39~40kPa,二蒸發器出油溫度在98~102℃、真空度為34~35kPa,汽提塔出油溫度在100~103℃、真空度為35kPa,浸出油殘溶小于等于30mg/kg,降低了加工色素,油色澤明顯偏淡。

2.3.2余熱選用

(1)在一蒸發器前增加1臺混合油閃發箱和1臺油/混合油換熱器,從浸出器出來的27%混合油(52~55℃),進入混合油閃發箱,在真空65kPa中閃發出1%正己烷,從頂部抽出溶劑(41℃),泵入換熱器,汽提塔出油溫度(100~103℃)經換熱器換熱降溫到46℃,進入儲油罐。52~55℃的混合油被加熱到57℃進入一蒸發器,一蒸發器的熱源是DT二次蒸汽,二次蒸汽經一蒸發器換熱后進溶劑預熱器換熱、再進溶劑冷凝器,多余的不凝氣體進入尾氣冷凝器。從一蒸發器蒸發出來的溶劑氣溫度在60~62℃,同樣一蒸發器出來的混合油溫度在60~62℃、濃度在80%左右,進二蒸發器,二蒸發器的熱源是0.1~0.2MPa蒸汽,二蒸發器出來的混合油濃度在97.5%、溫度在100~102℃。

(2)在一蒸發器和二蒸發器之間的列管加熱器熱源:把一蒸發器出來的油與干燥器出來的熱油或2臺蒸汽噴射泵的尾氣換熱,把一蒸發器出來的油溫從62℃升到85℃,而干燥器出來的油溫從108℃降到80℃。80℃干燥油還可以繼續作為一蒸發器前面混合油加熱器、溶劑加熱器或石蠟油預熱器的熱源。盡可能地控制二蒸發器混合油出口溫度100℃,經常清洗二蒸發器前的油-油換熱器,汽提塔出油溫度小于等于105℃。也可以把汽提塔103℃毛油與一蒸發器出油換熱,把二蒸發器入油溫度控制在85℃(混合油流量65~70m3/h,濃度33%,一蒸發器的出油溫度62℃),而汽提塔出油溫度在103℃,經換熱后在88~89℃。

(3)也可以利用一、二蒸發器蒸汽噴射泵尾氣和汽提塔蒸汽噴射泵的尾氣作為二蒸發器的熱源。

(4)把蒸發真空系統和汽提真空系統的2臺蒸汽噴射泵改為液環泵,如3500t/d浸出車間真空系統2臺蒸汽噴射泵蒸汽用量在650kg/t,折按每噸大豆用蒸汽量為4.58kg。

(5)冷凝閃發箱出來的潛熱利用:從DT和DC冷凝器出來的冷凝液進入閃發箱,同時注入0.03~0.05MPa、109~112℃蒸汽經調節器進入閃發箱,閃發蒸汽進入二蒸發器。

2.3.3汽提塔選型

設計7層篩板使油和蒸汽充分接觸,蒸汽從下向上穿透油層,油從上面進入,在篩板上面保持33mm的油層,從篩板一側向下流到下一篩板。利用油脂干燥器的蒸汽噴射泵的尾氣和直接蒸汽進入汽提塔底部,從篩板下面穿過篩板孔和油層,從油下部進入油層產生鼓泡,脫除油中的殘留溶劑。

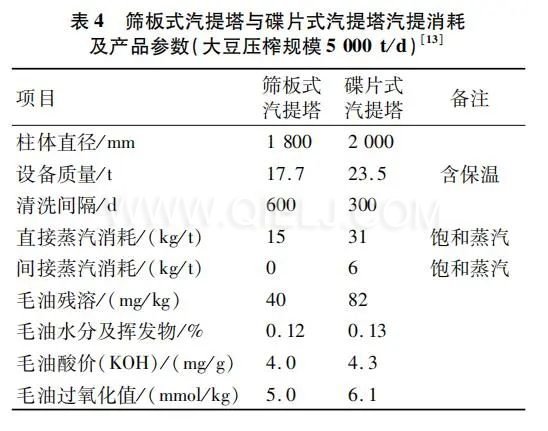

經生產檢測,篩板式汽提塔控制出油溫度在95℃,含溶小于50mg/kg;控制出油溫度在105℃,含溶小于20mg/kg。篩板式汽提塔對混合油的溫度要求比碟片式汽提塔低15℃左右,節約蒸汽用量,毛油色澤淺。篩板式汽提塔與碟片式汽提塔比較見表4。

在汽提塔出口增加U型彎,裝1個差壓液壓傳感器(E+H),在出油泵電機加變頻,自動調節汽提塔內液位。

2.4廢水處理

把廢水煮水罐單層隔板改雙層隔板,延長流程,可以把廢水殘溶從35mg/kg降到10mg/kg,蒸汽壓力從0.1MPa降到0.03MPa。煮水罐排出水溫在92℃左右,可以作為熱源,用列管換熱器換熱,把自來水溫度升高15~20℃。也可利用汽提塔蒸汽噴射泵的尾氣作為蒸煮罐的加熱蒸汽。

煮水罐的換熱器,設計殼程為2個回路、管程為4個回路。采取自流流動,全覆蓋容易清洗。從分水器出來的40~45℃廢水經過換熱器殼程加熱升溫到60℃,從煮水罐出來的90~92℃熱水經管程換熱后降溫進入戶外池內。

浸出廢水處理工藝:浸出廢水→調節池→厭氧池→好氧池→一沉池→排放池→中水。

廢水處理后的中水返回冷卻塔使用。

如果采取零排放,設計的廢水加熱器的容量要足夠,增加5~6kg/t蒸汽消耗,比廢水處理的費用高,只是在當地部門不準排放廢水時選用。

2.5尾氣溶劑回收與排放

把尾氣冷凝器和礦物油冷卻器的冷卻水改為冷凍水,降低尾氣冷凝器冷卻水的溫度和礦物油的溫度,把石蠟油吸收塔溫度從35℃降到20℃以下,可以降低75%尾氣含溶量,也可提高汽提塔的真空度。制冷機可以利用車間余熱驅動。石蠟油解吸塔自由氣體熱:石蠟油解吸塔自由氣體(100~105℃)管線引到一蒸發器殼程作為補充熱源。在尾氣排放風機上加裝變頻器后運行電流下降,用尾氣壓力傳感器控制風機運行。

2.6引入相變換熱器和熱泵

(1)正常的流程是蒸發器、DTDC、汽提塔尾氣通過冷凝器冷凝為冷凝液進入涼水塔。如果采取相變換熱器把這些尾氣變成低溫低壓蒸汽,經機械式熱泵變為高溫高壓蒸汽,送到調質塔和DTDC,不含氣體的水進冷凝冷卻器進入水池,不但節約電耗,還避免水泵產生氣蝕。

相變換熱器是在換熱面兩側同時發生相變,一側冷凝一側沸騰,完成熱量交換的同時把溶劑氣體與外界隔離開來。

(2)熱泵是一種把低溫熱源的熱量轉換到高溫熱源的提升裝置,實現制冷和制熱功能。在壓縮機和系統內制冷劑的共同作用下,由環境熱源(水、空氣)中吸取較低的溫熱,轉換為高溫熱釋放到介質(如水和空氣)中成為高溫熱源輸出。壓縮機運轉把不同的變化狀態(蒸發吸熱和冷凝放熱)進行轉化,用低溫熱源制取高溫熱源。熱泵分為空氣源熱泵、水源熱泵、地源熱泵,主要是由壓縮機、蒸發器、冷凝器和節流閥組成。

機械式熱泵有離心式與螺桿式兩種,離心式熱泵效率高,螺桿式熱泵使用廣。

2.7蒸汽壓力控制

DTDC的分汽缸和蒸發器分汽缸,進汽壓力在0.8~0.9MPa,進汽壓力和車間用汽壓力存在壓差和波動,導致車間內分汽缸壓力波動,加裝一套蒸汽控制裝置,含汽控制閥閥體、執行器、DN100帶隔爆定位器、蒸汽壓力傳感器(E+H)。

2.8涼水塔

在涼水塔電機加裝變頻器,減少頻繁啟動。

3電機要求

從節能出發,所用電機選用國標2級能效電機,即GB18613—2012標準下的2級能效電機或IECIE3能效電機。防爆電機、變頻器驅動電機和大于160kW的普通電機繞組安裝PTC,大于160kW電機前后軸承加裝PI100。防爆電機的轉速除非有要求外按1500r/min運行。

4在生產操作中注意事項

在生產中保持長期穩定,減少開停機頻次。注意大豆的膨化效果。檢查冷凝器結垢情況,盡量使用軟水或在水中添加藥劑,降低水池內水溫,量及時調整石蠟油的流量。盡量減少清洗蒸發的次數,避免清洗過頻造成溶劑的額外消耗。避免跑、冒、滴、漏:視鏡,絞龍軸封,油泵機封,系統的微負壓,停機時關閉尾氣蝶閥、關閉地下溶劑管罐的閥門,設備殼體查漏點,停機后濕粕刮板與閘閥門關閉,定期對浸出器、蒸發器查漏點。降低廢水殘溶:增加分水器體積和折流次數,延長蒸煮時間;維持常壓冷凝器的微負壓;提升蒸煮罐的翻騰效果。

5結束語

隨著很多浸出油廠設備老化,油廠通過引進新技術和新型設備,以節能增效,提高浸出毛油質量和豆粕質量。對幾家3000t/d大豆壓榨廠進行了技術改造,取得了良好的效果,如東莞中儲糧油脂工業公司經濟消耗指標(含水化脫膠和磷脂干燥)蒸汽消耗210~215kg/t、電耗23~24kW·h/t、溶耗0.5~0.55kg/t、豆粕殘油0.46%~0.6%。

DC熱風和冷風閉路換熱,凈化環境空氣。在正常生產中基本無廢水排出,在設備故障、維修和清洗時產生廢水進廢水處理裝置。