脫色、脫水工段

?

脫色、脫水工段:上圖的脫色鍋也稱脫色脫水鍋,利用加熱,真空去除油中水分。通過真空將白土吸進脫色鍋,攪拌后再通過振動過濾機將白土過濾出來,從而達到改變油脂顏色的效果。

脫色工序的主要作用是脫除油中色素、殘存的微量的皂粒和金屬離子。在負壓狀態下采用機械攪拌和蒸汽攪拌結合的方式,脫色效果更明顯。

脫膠油先進入加熱器加熱到適當溫度(110℃),進入白土混合罐。白土由低位白土箱通過風運送到白土暫存罐,白土添加實行自動計量,并與進油聯鎖控制。

油與白土混合后溢流到連續脫色器。脫色器采用無動力蒸汽攪拌。脫色后的油進入兩臺交替使用的葉片過濾機過濾。過濾后的油再經過安全過濾器后進入脫色油儲罐,脫色油儲罐設計為真空罐內設噴嘴,以免脫色油與空氣接觸而影響其過氧化值和回色。油脂脫色工段的廢白土的過濾采用高效立式葉片過濾機,其優點是操作方便,運轉連續,勞動強度低,環境條件好,廢白土中殘留油脂少。

一、吸附劑的種類:

1、漂土 學名膨潤土,是一種天然吸附劑。多呈白色或灰白色。天然漂土的脫色系數較低,對葉綠素的脫色能力較差,吸油率也較大。

2、活性白土是以膨潤土為原料,經過人工化學處理加工而成的一種具有較高活性的吸附劑,在工業上應用十分廣泛。對于色素及膠態物質的吸附能力較強,特別是對于一些堿性原子團或極性基團具有更強的吸附能力。

3、活性炭是由木屑、蔗渣、谷殼、硬果殼等物質經化學或物理活化處理而成。具有疏松的孔隙,比表面積大、脫色系數高,并具有疏水性,能吸附高分子物質,對藍色和綠色色素的脫除特別有效,對氣體、農藥殘毒等也有較強的吸附能力。但價格昂貴,吸油率較高,常與漂土或活性白土混合使用。

4、凹凸棒土是一種富鎂纖維狀土,主要成分為二氧化硅。土質細膩,具有較好的脫色效果,吸油率也較低,過濾性能較好。

二、影響吸附脫色的因素

1、吸附劑

不同的吸附劑有不同的特點,應根據實際要求選用合適的吸附劑。油脂脫色一般多選用活性度高、吸油率低、過濾速度快的白土。

2、操作壓力

吸附脫色過程在吸附作用的同時,往往還伴有熱氧化副反應,這種副反應對油脂脫色有利的一方面是:部分色素因氧化而褪色,不利的方面是:因氧化而使色素固定或產生新的色素以及影響成品的穩定性。負壓脫色過程由于操作壓力低,熱氧化副反應較弱,一般采用負壓脫色,真空度為0.096mPa。

3、操作溫度

吸附脫色中的操作溫度決定于油脂的品種、操作壓力以及吸附劑的品種和特性等。脫除紅色較脫除黃色用的溫度高;常壓脫色及活性度低的吸附劑需要較高的操作溫度;減壓操作及活性度高的吸附劑則適宜在較低的溫度下脫色。常用脫色溫度為105℃左右。

4、操作時間

吸附脫色操作中油脂與吸附劑在最高溫度下的接觸時間決定于吸附劑與色素間的吸附平衡,只要攪拌效果好,達到吸附平衡并不需要過長時間,過分延長時間,甚至會使色度回升。工業上一般將脫色溫度控制在20-30分鐘左右。

5、攪拌

脫色過程中,吸附劑對色素的吸附,是在吸附劑表面進行的,屬于非均相物理化學反應。良好的攪拌能使油脂與吸附劑有均勻的接觸機會。現生產中采用直接蒸汽攪拌。

6、粗油品質及前處理。

粗油中的色素較易脫除,而油料、油脂在加工或儲存過程中的新色素或因氧化而固定了的新色素,一般較難脫除。脫色前處理的油脂質量對油脂脫色效率的影響也甚為重要,當脫色油中殘留膠質和懸浮物或油溶皂時這部分雜質會占據一部分活性表面,從而降低脫色效率。一般脫色前處理的油脂質量應滿足如下條件:P≤10ppm、殘皂≤100 ppm。

三、脫色損耗

主要為吸附脫色時廢白土吸油所引起的損耗,應盡量降低廢白土含油率。脫色損耗=廢白土×廢白土干基含油率

四、連續式脫色工藝有以下特點:

1、油脂與脫色劑在動態下接觸充分,脫色效率高,可減少脫色劑的使用量;

2、物料連續均勻地進出使得脫色時間均衡避免了油脂的氧化和酸價的回升;

3、脫色塔特殊的攪拌結構使物料不產生死角避免了吸附劑的沉淀和管道的堵塞;

4、連續密閉高效的過濾設備實現了卸餅的自動化,減輕了勞動強度;

5、先進的吹干技術降低了濾餅含油率。

五、脫色工藝參數

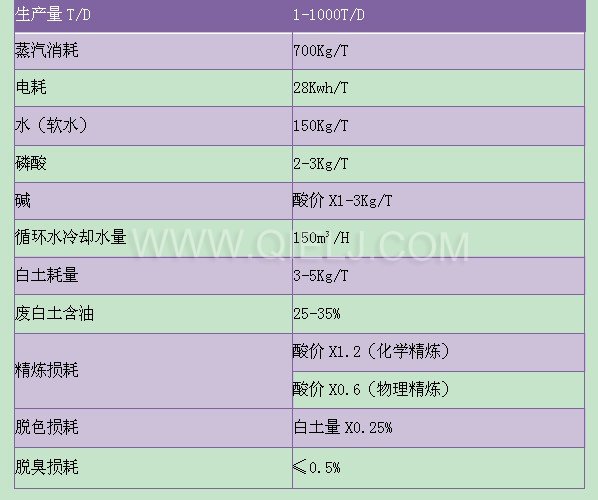

六、主要經濟技術指標